Le prime macchine a controllo numerico furono sviluppate presso il Massachusetts Institute of Technology (MIT) nella seconda metà degli anni ’40, dopo una serie di progetti di ricerca il cui obiettivo era produrre componenti per un nuovo aereo Lockheed.

Pertanto, le prime macchine CN furono progettate per cicli di lavoro fissi o manuali mentre i sistemi di controllo aggiuntivi furono utilizzati poco dopo per determinare la posizione relativa dell’utensile e del componente nel ciclo di lavoro.

Il Computerized Numerical Control (CNC), evoluzione del Numerical Control (CN) inizia a vedere la sua affermazione negli anni ‘60 con la diffusione delle prime macchine a controllo numerico computerizzate, programmate per realizzare oggetti di estrema precisione utilizzando materiali diversi e in tempi molto brevi.

I movimenti delle macchine CNC sono preimpostati e questo affinché la macchina svolga esattamente quello per cui è stata programmata.

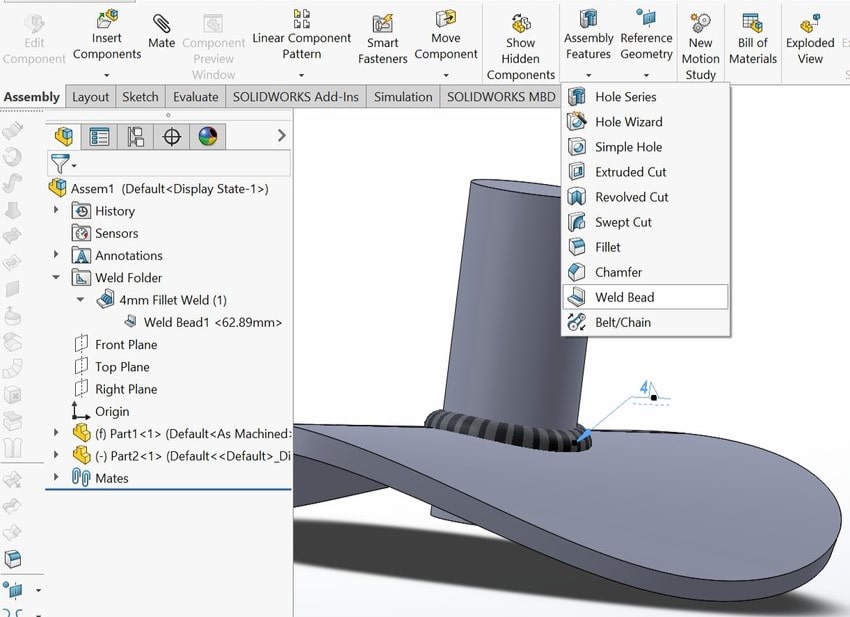

La programmazione della macchina avviene ad opera di un programmatore CNC, il quale si occupa principalmente di fornire, tramite computer, le istruzioni necessarie alla macchina affinché esegua determinate operazioni meccaniche e funzioni correttamente.

Ma come vengono fornite le istruzioni alla macchina?

Il lavoro del programmatore CNC si traduce nel fornire alla macchina le istruzioni tramite un codice facilmente comprensibile alla stessa, il cosiddetto “linguaggio macchina”.

La figura del programmatore CNC pertanto, è essenziale in quanto è il programmatore a “guidare” la macchina, a dirle quel che deve fare e come lo deve fare.

I primi linguaggi di programmazione del controllo numerico cominciarono ad essere sviluppati nei decenni successivi allo sviluppo delle prime macchine CN al MIT. Tra questi, il G-Code divenne il più usato e fu infine approvato come standard. Il linguaggio G-Code divenne, nel 1980, standard EIA RS-274-D, e successivamente si affermò lo standard ISO 6983, quasi interamente basato su di esso. Questo linguaggio è ora usato anche nelle macchine CNC più avanzate, con piccole differenze e aggiornamenti da parte dei produttori di sistemi di controllo.

E’ grazie alla loro programmabilità che oggi le macchine CNC trovano un’ampia diffusione nel campo della meccanica (e non solo) tanto da essere considerate indispensabili a causa delle caratteristiche di cui dispongono.

Oltre a versatilità e precisione, tali macchine dispongono, infatti, di adattabilità, flessibilità e ripetibilità, tutte caratteristiche che permettono alle macchine CNC di essere impiegate in molti altri settori produttivi oltre a quello meccanico in senso stretto.

Gli altri settori in cui vengono utilizzate le macchine a controllo numerico computerizzato sono falegnameria, sartoria e confezionamento merci.

E’ ampiamente comprensibile, dunque, che gli utilizzi delle macchine CNC siano molteplici.

Le macchine CNC offrono innumerevoli vantaggi soprattutto per quanto riguarda la realizzazione di pezzi di forma complessa, di pezzi simili ma non esattamente uguali, di pezzi in lotti periodici, l’esecuzione di pezzi con tolleranza ristretta, le lavorazioni di leghe leggere con elevate velocità di taglio, le operazioni ripetitive e di breve durata ecc.

Partendo da un blocco di materiale grezzo, quindi, la macchina CNC modella il materiale a disposizione fino ad ottenere il prodotto finito.

Il mondo della programmazione CNC è vasto e affascinante. Se vuoi approfondire l’argomento e scoprire come diventare un professionista del settore, clicca sul link di seguito: https://www.puntonetformazione.com/corsi-cnc/

Lascia un commento